最近,的銷量火爆,讓一個技術術語進入大眾視野:CTB電池車身一體化。不僅比亞迪,特斯拉、零跑等車企也紛紛推出類似技術。這不禁讓人好奇,為什么純電車都開始把電池和車身“粘”在一起了?

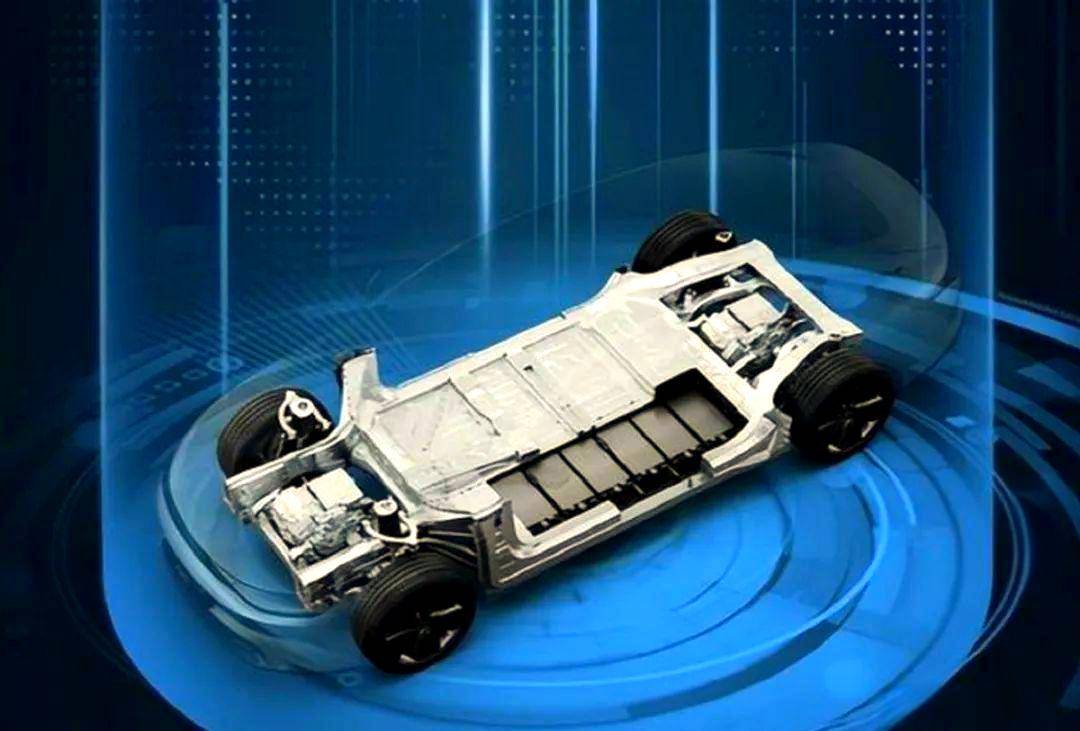

傳統電動車的電池包好比是放在底盤上的一個箱子,層層包裝:先是電芯組成模組,然后模組再組成電池包。這種設計不僅占用空間,還增加了重量和成本。

電池車身一體化技術就像是把電池變成了車身的一部分,就像是把磚塊直接砌進墻里,而不是先做成預制板再掛在墻上。

這項技術帶來的好處是實實在在的。最直接的就是空間更大了。的CTB技術將電池系統體積利用率提升到66%,這意味著在同樣大小的車里可以裝下更多電芯,續航里程自然就更長了。

安全性和操控性也大幅提升。比亞迪的刀片電池本身結構堅固,與車身結合后形成了類似蜂窩鋁的三明治結構。這種結構讓整車扭轉剛度提升了一倍,海豹車型的扭轉剛度甚至突破了40000牛米/度。高剛度帶來的直接好處是車輛在彎道中的表現更加穩定,操控極限更高。

但這項技術也引發了不少爭議。最讓人擔憂的是維修問題。傳統電池包可以單獨拆卸維修,而一體化設計后,電池與車身緊密結合,維修難度和成本可能會大幅增加。

特斯拉的CTC方案甚至將座椅直接安裝在電池包上,這意味著如果電池需要維修,可能涉及更多整體結構件的拆裝。

另一個爭議點是電池車身一體化與換電模式的沖突。蔚來等企業堅持換電路線,而電池車身一體化基本上堵死了這條路。這引發了行業對未來技術方向的爭論:是追求高度集成化,還是堅持“車電分離”的靈活性?

中國車企在這輪技術競賽中表現搶眼。比亞迪憑借自研的刀片電池和CTB技術,實現了電池既作為能量體又作為結構件的突破。則推出了自己的CTC技術,雖然路徑不同,但目標一致:在有限的空間內實現更高的效率。

有業內人士指出,比亞迪的CTB技術之所以難以被簡單模仿,是因為它要求車企同時掌握電池技術和整車制造能力。這正是比亞迪的獨特優勢所在。

隨著電池材料創新逐漸遇到瓶頸,結構創新成為電動車行業競爭的新焦點。電池車身一體化或許只是開始,未來我們可能會看到更高度集成的車輛架構。

這場技術革命正在重塑汽車制造的流程。特斯拉的CTC方案結合一體化壓鑄技術,將白車身分成幾個大的部分,采用全新的“并行式”生產流程,簡化了組裝工藝,提高了效率。

對于消費者而言,電池車身一體化意味著更好的性能和更長的續航,但也可能面臨更高的維修成本和更復雜的維護流程。

電池車身一體化技術已經成為電動車發展的重要方向之一,它代表了行業向更高集成度、更高效率發展的趨勢。無論是作為中國車企的“王牌”,還是維修領域的挑戰,這項技術都將繼續引發討論并推動行業向前發展。